Kami menyediakan penyelesaian tersuai kepada semua pelanggan kami dan menawarkan nasihat teknikal lengkap yang boleh dimanfaatkan oleh syarikat anda.

Tong skru memainkan peranan penting dalam industri pemprosesan plastik dan merupakan salah satu komponen teras peralatan pengacuan plastik. Ia menjejaskan kualiti dan kecekapan pengeluaran produk plastik, dan juga berkaitan dengan kestabilan dan kawalan kos keseluruhan barisan pengeluaran.

Dalam proses pengacuan suntikan, tong skru bertanggungjawab untuk mencairkan bahan mentah plastik dan menyampaikannya ke rongga acuan. Keupayaan pencairan dan pemeteran yang tepat memastikan ketekalan dan ketepatan tinggi bahagian acuan suntikan. Reka bentuk dan pengoptimuman struktur skru dengan berkesan boleh meningkatkan keseragaman pencampuran dan kecekapan lebur plastik, mengurangkan penggunaan tenaga dan kadar sekerap.

Dalam proses penyemperitan, laras skru memainkan peranan yang lebih kompleks. Ia bukan sahaja mencairkan bahan mentah plastik, tetapi juga menyemperit plastik cair pada tekanan dan kadar aliran berterusan melalui kelajuan skru dan kawalan suhu yang tepat untuk membentuk profil berterusan, filem atau paip dan produk lain. Prestasi laras skru secara langsung mempengaruhi ketepatan dimensi, kualiti permukaan dan kecekapan pengeluaran produk tersemperit.

Dalam proses pengacuan tamparan, laras skru juga memainkan peranan penting. Ia bertanggungjawab untuk mencairkan bahan mentah plastik dan menyuntiknya ke dalam acuan pukulan, dan kemudian meniup plastik cair ke dalam bentuk produk berongga yang diingini melalui gas tekanan tinggi. Kesan lebur dan kawalan suhu laras skru adalah penting kepada keseragaman ketebalan dinding, gloss permukaan dan kekuatan produk acuan tamparan.

Dengan lebih daripada 30 tahun pengalaman pembuatan untuk syarikat jentera jenama terkemuka dunia, tongize diiktiraf sebagai pengeluar Peralatan Plasticizing terbesar dan profesional di China. Kami menyediakan skru dan tong tunggal dan berkembar (silinder, selari) standard dan disesuaikan untuk mesin suntikan dan penyemperitan.

Tong skru adalah komponen utama dalam peralatan pemprosesan plastik, terutamanya terdiri daripada dua bahagian: skru dan tong. Berikut ialah pengenalan ringkas kepada kedua-dua bahagian ini, serta kesan parameter seperti nisbah panjang setiap bahagian skru, kedalaman alur skru, dan reka bentuk benang pada kesan pemplastikan.

1. Komponen utama laras skru

skru

Skru adalah komponen teras dalam tong skru, yang bertanggungjawab untuk mencairkan, menyampaikan, menggunting dan menghomogenkan plastik.

Skru biasanya dibahagikan kepada tiga bahagian: bahagian penyusuan, bahagian pemampatan dan bahagian penghomogenan.

Bahagian pemakanan: terutamanya bertanggungjawab untuk penghantaran dan pemanasan awal bahan mentah plastik. Alur skru bahagian ini lebih dalam dan padang lebih besar, supaya dapat menampung lebih banyak bahan mentah plastik dan memanaskannya secara beransur-ansur melalui geseran yang dihasilkan oleh putaran.

Bahagian mampatan: Alur skru bahagian ini secara beransur-ansur menjadi cetek dan padang secara beransur-ansur menjadi lebih kecil, mengenakan daya ricih dan daya mampatan yang lebih besar pada bahan mentah plastik, menjadikannya cair secara beransur-ansur dan menjadi lebih seragam.

Bahagian homogenisasi: Terutamanya bertanggungjawab untuk penghomogenan selanjutnya dan pengangkutan plastik cair. Reka bentuk kedalaman alur skru, padang dan benang bagi bahagian skru ini dioptimumkan dengan teliti untuk memastikan suhu, tekanan dan komposisi plastik cair adalah sangat seragam.

Barrel

Tong adalah saluran untuk skru berputar dan saluran untuk cair plastik.

Dinding dalam tong biasanya dimesin dan digilap dengan ketepatan untuk mengurangkan geseran dan rintangan dan memastikan cair plastik dapat mengalir dengan lancar.

Elemen pemanasan dan penderia suhu biasanya dipasang pada tong untuk mengawal suhu cair dengan tepat.

2. Pengaruh parameter setiap bahagian skru pada kesan pemplastikan

Nisbah panjang

Nisbah panjang setiap bahagian skru mempunyai pengaruh penting ke atas kesan plasticizing. Secara umumnya, bahagian penyusuan yang lebih panjang adalah kondusif untuk pemanasan awal dan penghantaran bahan mentah plastik sepenuhnya; bahagian mampatan sederhana boleh memastikan lebur penuh dan homogenisasi bahan mentah plastik; bahagian penghomogenan yang lebih panjang adalah kondusif untuk penghomogenan dan penstabilan plastik cair selanjutnya.

Pemilihan nisbah panjang perlu dipertimbangkan secara menyeluruh mengikut faktor seperti jenis plastik, suhu pemprosesan dan kelajuan skru.

Kedalaman alur skru

Kedalaman alur skru secara langsung mempengaruhi kapasiti penghantaran skru dan kesan ricih pada bahan mentah plastik. Semakin dalam alur skru bahagian suapan, lebih banyak bahan mentah plastik boleh ditampung, dan geseran yang dihasilkan oleh putaran secara beransur-ansur memanaskannya. Walaupun alur skru bahagian mampatan dan bahagian homogenisasi secara beransur-ansur menjadi lebih cetek, daya ricih dan mampatan yang lebih besar boleh digunakan pada bahan mentah plastik, menyebabkan mereka mencairkan secara beransur-ansur dan menjadi lebih seragam.

Pemilihan kedalaman alur skru perlu dipertimbangkan secara menyeluruh mengikut faktor seperti jenis plastik, suhu pemprosesan dan kelajuan skru. Secara umumnya, semakin dalam kedalaman alur skru, semakin kuat kapasiti penghantaran skru untuk bahan mentah plastik, tetapi kesan ricihnya agak lemah; sebaliknya, kesan ricih adalah kuat, tetapi kapasiti penyampaian agak lemah.

Reka bentuk benang

Reka bentuk benang juga mempunyai pengaruh penting pada kesan pengplastikan skru. Reka bentuk benang yang berbeza boleh menghasilkan daya ricih dan mampatan yang berbeza, sekali gus menjejaskan pencairan dan penhomogenan plastik.

Reka bentuk benang biasa termasuk jarak yang sama dan kedalaman yang tidak sama, kedalaman yang sama dan jarak yang tidak sama, dan kedalaman yang tidak sama dan jarak yang tidak sama. Jarak yang sama dan kedalaman yang tidak sama adalah reka bentuk yang paling biasa digunakan, yang boleh menjadikan kawasan sentuhan antara plastik dan tong lebih besar dan kesan pemindahan haba lebih baik. Reka bentuk kedalaman yang sama dan jarak yang tidak sama dan kedalaman yang tidak sama dan jarak yang tidak sama boleh dilaraskan secara fleksibel mengikut keperluan pemprosesan yang berbeza.

Peranan skru dalam lebur plastik, menyampaikan, ricih, homogenisasi dan proses lain

Pencairan: Skru mengenakan daya ricih dan daya geseran pada bahan mentah plastik melalui reka bentuk lingkaran yang unik dan gerakan putaran, menyebabkan ia secara beransur-ansur panas dan cair. Dalam proses ini, geometri skru, kelajuan dan penyelarasan sistem pemanasan adalah penting untuk memastikan plastik dapat dicairkan secara sama rata dan cekap.

Menyampaikan: Plastik cair ditolak oleh skru dan bergerak sepanjang arah paksi tong dan dihantar ke acuan atau peralatan pengacuan lain. Kecekapan penghantaran skru secara langsung mempengaruhi kelajuan pengeluaran pemprosesan plastik.

Guntingan: Reka bentuk alur lingkaran dan benang skru membolehkannya menghasilkan tindakan ricih dalam cair plastik, yang membantu mencampur dan menghomogenkan plastik. Tindakan ricih juga membantu mengeluarkan buih dan kekotoran dalam plastik dan meningkatkan kualiti produk.

Penghomogenan: Semasa proses pencairan dan penyampaian, skru memastikan pencairan plastik adalah sangat seragam dalam suhu dan komposisi melalui bahagian mampatan dan bahagian homogenisasi yang direka dengan bijak. Ini membantu untuk menghapuskan kecerunan suhu dan perbezaan komposisi dalam leburan, dengan itu menghasilkan produk kualiti yang konsisten.

Kerjasama antara tong dan skru memastikan kawalan suhu dan kestabilan tekanan plastik semasa pemprosesan. Sebagai saluran untuk cair plastik, dinding dalam tong biasanya dimesin dengan ketepatan dan digilap untuk mengurangkan geseran dan rintangan. Tong itu biasanya juga dilengkapi dengan elemen pemanas dan penderia suhu untuk mengawal suhu cair dengan tepat.

Apabila skru berputar di dalam tong, ia bukan sahaja menolak plastik cair ke hadapan, tetapi juga membentuk ruang yang agak tertutup dengan memasang rapat dengan dinding dalam tong. Suhu dan tekanan cair plastik dalam ruang ini dikawal dan dikawal dengan berkesan di bawah ricih dan mampatan skru.

Selain itu, sistem penyejukan tong juga memainkan peranan penting. Ia membantu mengawal suhu dinding luar tong dan menghalang haba daripada dipindahkan ke persekitaran luaran terlalu cepat, dengan itu memastikan kestabilan suhu cair semasa pemprosesan.

Pemilihan bahan dan teknologi rawatan permukaan

Bahan laras skru yang biasa digunakan termasuk keluli aloi berkualiti tinggi dan keluli aloi krom-molibdenum.

Keluli aloi berkualiti tinggi: Bahan ini mempunyai kekuatan dan kekerasan yang tinggi serta boleh menahan tekanan mekanikal dan haba yang besar. Pada masa yang sama, ia juga mempunyai rintangan haus yang baik dan rintangan kakisan, dan boleh mengekalkan prestasi yang stabil dalam persekitaran pemprosesan yang keras.

Keluli aloi Chrome-molibdenum: Bahan ini berasaskan keluli aloi berkualiti tinggi, dan unsur aloi seperti kromium dan molibdenum ditambah untuk meningkatkan lagi rintangan haus, rintangan kakisan dan kekuatan suhu tinggi. Oleh itu, keluli aloi krom-molibdenum amat sesuai untuk persekitaran pemprosesan plastik suhu tinggi, tekanan tinggi dan sangat menghakis.

Sebagai tambahan kepada pemilihan bahan, teknologi rawatan permukaan juga merupakan cara penting untuk meningkatkan rintangan haus dan hayat perkhidmatan tong skru. Teknologi rawatan permukaan yang biasa digunakan termasuk nitriding dan aloi kimpalan semburan.

Nitriding: Nitriding ialah teknologi yang membentuk lapisan nitrida keras pada permukaan laras skru melalui tindak balas kimia. Lapisan nitrida ini mempunyai kekerasan yang tinggi dan rintangan haus, yang boleh meningkatkan rintangan haus dan hayat perkhidmatan laras skru dengan ketara.

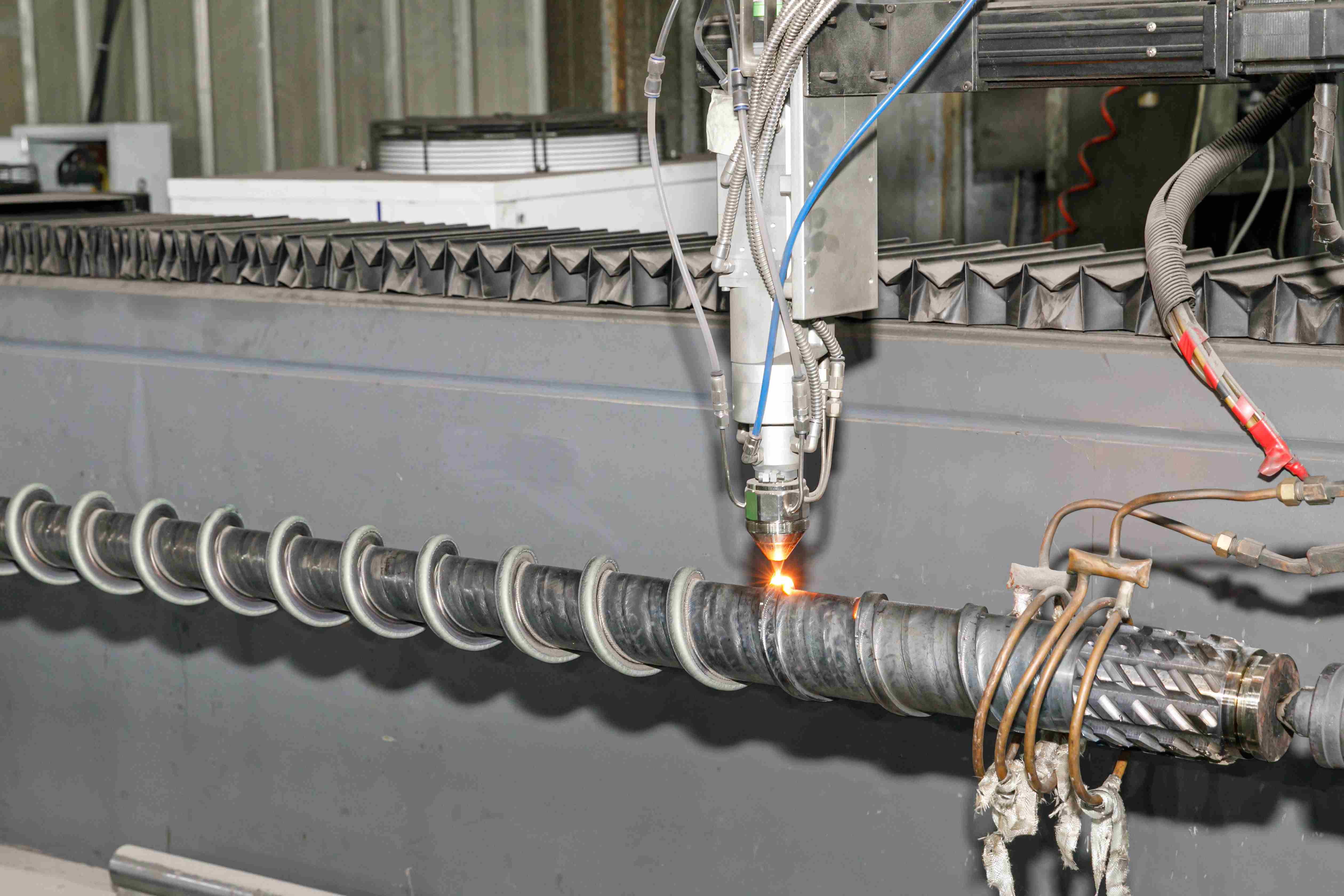

Aloi kimpalan sembur: Aloi kimpalan sembur ialah teknologi yang menyembur serbuk aloi ke permukaan laras skru melalui nyalaan suhu tinggi dan menggabungkannya dengan bahan asas. Teknologi ini boleh membentuk lapisan aloi dengan rintangan haus yang sangat baik dan rintangan kakisan pada permukaan laras skru, meningkatkan lagi hayat perkhidmatannya.

Proses pembuatan tong skru adalah proses yang kompleks dan halus, termasuk pelbagai proses seperti pelindapkejutan dan pembajaan, pembentukan, pengacuan, pengisaran halus dan penggilap.

Pelindapkejutan dan pembajaan: Pelindapkejutan dan pembajaan adalah langkah pertama dalam pembuatan laras skru. Ia meningkatkan organisasi dan prestasi dalamannya dengan memanaskan dan menyejukkan bahan mentah, meletakkan asas yang baik untuk proses seterusnya.

Membentuk: Membentuk ialah proses memotong dan membentuk awal bahan mentah yang dipadamkan dan dibaja mengikut keperluan reka bentuk. Langkah ini memerlukan kawalan saiz dan bentuk yang tepat untuk memastikan kelancaran proses seterusnya.

Pengacuan: Pengacuan ialah proses mengacu dengan tepat bahan mentah berbentuk melalui acuan. Langkah ini memerlukan kawalan ketat parameter seperti suhu dan tekanan untuk memastikan ketepatan dan prestasi laras skru.

Pengisaran halus: Pengisaran halus ialah proses mengisar halus laras skru selepas dibentuk. Langkah ini boleh mengeluarkan burr dan ketidaksamaan pada permukaan dan meningkatkan kualiti permukaan dan ketepatan laras skru.

Menggilap: Menggilap ialah proses pemprosesan selanjutnya laras skru selepas pengisaran halus. Melalui penggilap, permukaan laras skru boleh dibuat lebih licin dan cerah, meningkatkan estetika dan hayat perkhidmatannya.

Panduan pemilihan laras skru

Pilih mengikut jenis plastik

Plastik dengan kestabilan haba yang lemah: seperti PVC, adalah disyorkan untuk memilih skru beransur-ansur, yang mempunyai bahagian mampatan yang lebih panjang dan penukaran tenaga lembut semasa pemplastikan, yang membantu mengurangkan penguraian haba plastik.

Plastik kristal: seperti poliolefin, PA, dll., skru mutan lebih sesuai, dengan bahagian mampatan yang lebih pendek, penukaran tenaga yang lebih sengit semasa pemplastikan, dan boleh mencairkan plastik dengan cepat.

Plastik am: Skru am mempunyai kebolehsuaian yang kuat dan boleh menyesuaikan diri dengan pemprosesan pelbagai plastik. Ia sesuai untuk senario pengeluaran di mana jenis plastik perlu kerap ditukar.

Pertimbangkan nisbah mampatan dan nisbah bidang

Nisbah mampatan: Ia ialah nisbah isipadu alur skru pertama dalam bahagian suapan skru kepada isipadu alur skru terakhir dalam bahagian homogenisasi. Ia menentukan tahap mampatan plastik dalam skru, yang seterusnya menjejaskan kesan pemplastikan. Secara amnya, apabila memproses termoplastik, skru dengan nisbah mampatan sederhana harus dipilih; apabila memproses plastik termoset, nisbah mampatan yang lebih tinggi mungkin diperlukan.

Nisbah aspek: Ia ialah nisbah panjang bahagian kerja skru kepada diameter skru. Semakin besar nisbah aspek, semakin lama plastik dipanaskan dalam skru, dan semakin lengkap dan seragam pemplastikan. Walau bagaimanapun, nisbah aspek yang terlalu besar boleh menyebabkan masalah seperti penggunaan kuasa yang meningkat dan lenturan skru. Oleh itu, apabila memilih nisbah aspek, adalah perlu untuk menimbangnya mengikut ciri pemprosesan dan keperluan pengeluaran plastik tertentu.

2. Pengaruh parameter terhadap kesan pemplastikan

Nisbah mampatan

Nisbah mampatan yang sesuai boleh mengplastikan sepenuhnya dan memampatkan plastik berbutir dan meningkatkan kualiti produk. Walau bagaimanapun, nisbah mampatan yang terlalu tinggi boleh menyebabkan skru menanggung terlalu banyak tekanan, meningkatkan haus dan penggunaan tenaga; nisbah mampatan yang terlalu rendah boleh menyebabkan pengplastikan plastik yang lemah, menjejaskan kualiti produk.

Nisbah aspek

Meningkatkan nisbah aspek memberi manfaat kepada pencampuran dan pengplastikan plastik dan meningkatkan kualiti pengplastikan. Walau bagaimanapun, nisbah aspek yang terlalu besar boleh menyebabkan plastik kekal dalam skru terlalu lama, menyebabkan masalah penguraian terma; pada masa yang sama, ia juga boleh meningkatkan kesukaran memproses dan memasang skru dan tong.